Lecture

Other names of the method: "Method FMEA", "Analysis of the types and effects of potential defects. 60s of XX century.

It is used in the development and continuous improvement of products and processes. The FMEA method is a tool for managing quality and achieving efficient production of competitive products.

Improve the quality and ensure sustainable, efficient production of competitive products and processes by preventing the occurrence of defects (failures) or reducing the negative consequences of them.

FMEA (Failure Mode and Effects Analysis) - a systematized set of measures that allow:

The existence of numerous definitions is caused by the broad scope of the FMEA. The main types of FMEA:

The scope of the FMEA is not limited to these basic types. The FMEA method is also used for non-manufacturing industries, such as: marketing, sales, management, maintenance, etc. [ specify ] Thus, FMEA is applicable for analyzing the types and consequences of product failures, process, system, service, etc. throughout the lifetime of the latter.

FMEA was developed for the US military industry as a standard approach to identifying, analyzing and categorizing potential failures. The MIL-STD-1629 “Procedures for Performing a Failure Mode, Effects and Criticality Analysis” standard was introduced in 1949, the document is valid in the USA and as of 2013.

Later, in the 1950s-1960s, the standard was applied in the aerospace industry to prevent defects in expensive and non-serial rocket technologies. The development of a project on landing a man on the moon - Apollo - NASA was carried out using this approach.

In the 1970s, the FMEA methodology was applied in the automotive industry by Ford to improve the reliability and safety of vehicles. The company also used FMEA to improve the design and manufacturing process. And since 1988, the method began to be used by members of the Big Three (GM, Ford, Chrysler). Since 1993, FMEA has become one of the requirements of the AIAG and American Society for Quality Control standards.

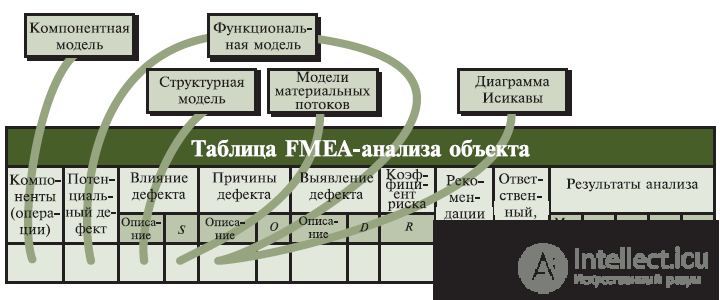

The technology of FMEA-analysis includes two main stages:

At the stage of research models:

The results of the analysis are recorded in a special table.

FMEA Analysis Scheme

Additional Information:

The FMEA method gives good results when used in combination with functional cost analysis.

CONDUCTING FMEA ANALYSIS WITHOUT DEVELOPMENT AND IMPLEMENTATION OF RELEVANT MEASURES TO ELIMINATE DEFECTS HAS NO MEANING.

FMEA fits perfectly into a set of tools to ensure product quality and create competitive advantages that every enterprise should have.

It helps manufacturers prevent defects, improve product safety and customer satisfaction.

Quite simply mastered by experts.

The use of FMEA, in contrast to FSA, is not directed directly to the analysis of economic indicators.

Eliminate or reduce the likelihood of potential defects and (or) failures in products and their manufacturing processes at such critical stages of the product life cycle as its development and preparation for production.

5.1 FMEA-team (cross-functional team) is a temporary team of different specialists, created specifically for the purpose of analyzing and refining the design and (or) the manufacturing process of a given technical object. If necessary, experienced specialists from other organizations may be invited to join the FMEA team.

5.2 In their work, the FMEA teams use the brainstorming method; The recommended working time is from 3 to 6 hours per day. To work effectively, all members of the FMEA team must have practical experience and a high professional level. This experience implies for each member of the team significant work in the past with similar technical objects.

5.3 The recommended number of participants in the FMEA team is from 4 to 8 people. The full composition of the FMEA team to work with this technical object should be unchanged, however, on some days, an incomplete staff can take part in the work of the FMEA team, which is determined by the appropriateness of the presence of certain specialists when considering the current issue.

5.4 It is recommended that the members of the DFMEA-team together have practical experience in the following areas of activity:

- design of similar technical objects, various design solutions;

- Component manufacturing and assembly processes;

- control technology during manufacture;

- maintenance and repair;

- testing;

- analysis of the behavior of similar technical objects in operation.

5.5 It is recommended that members of the PFMEA team collectively have practical experience in the following areas of activity:

- construction of similar technical objects;

- Component manufacturing and assembly processes;

- control technology during manufacture;

- analysis of the work of relevant technological processes, possible alternative technological processes;

- analysis of the frequency of defects and control of the work of the relevant equipment and personnel.

Note - If necessary, the FMEA teams also include specialists with practical experience in other areas of activity.

5.6 In the case when the design stages of the construction and production processes of a given technical object are impractical to divide (see 4.4.1), they form a common FMEA team. Members of this team as a whole should have practical experience in all areas of activity listed in 5.4 and 5.5.

5.7 In the case when a DFMEA-team and a PFMEA-team are separately formed for this technical object, it is recommended that they include the same individuals of the following specialties: designer, technologist, assembler, tester, controller.

5.8 The team must have a leader who can be any member of the team recognized by the others as a leader in the issues at hand.

5.9 Professionally responsible in the DFMEA-team is the designer, and in the PFMEA-team - technologist.

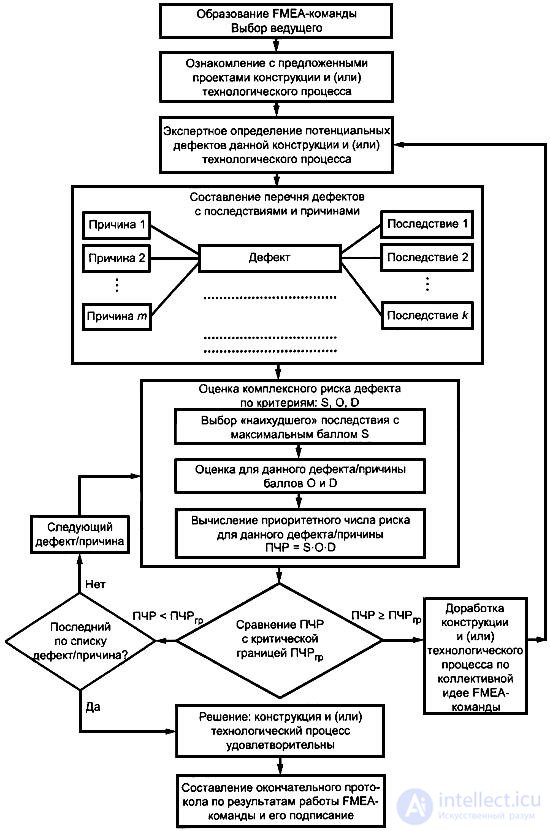

6.1 The algorithm of the FMEA-team is presented in Figure 1.

6.2 FMEA planning is carried out according to 5.3 GOST 27.310. It is necessary to resolve the issue of modifications and stages of work on the FMEA method: first, DFMEA, then PFMEA or general FMEA.

6.3 The formation of the compositions of interfunctional FMEA teams is carried out in accordance with the requirements of section 5.

6.4 Acquaintance with the proposed design projects and (or) process

The FMEA-team leader presents for the members of his team a set of documents on the proposed design project and / or the process design.

6.5 Determination of the types of potential defects, their consequences and causes

6.5.1 For a specific technical object and (or) production process with its specific function, all possible types of defects are determined (using the available information and previous experience). A description of each type of defect is recorded in a protocol for analyzing the types, causes and consequences of potential defects, compiled, for example, in the form of a table. The form of the protocol must be preselected and approved. The recommended form of the protocol is given in Appendix A.

Examples of types of defects of a technical object: cracking, deformation, backlash, leak, puncture, short circuit, oxidation, fracture.

Examples of types of defects in the process: insufficient coating thickness, skipping the installation pin, the use of another material.

NOTE Types of potential defects should be described in physical or technical terms, and not in the form of external signs (symptoms) visible to the consumer.

6.5.2 For all described types of potential defects, determine their consequences based on the experience and knowledge of the FMEA team.

Examples of the effects of defects: noise, improper operation, poor appearance, instability, intermittent operation, roughness, inoperability, bad smell, control damage.

Notes

1 For each type of defect there can be several potential consequences, all of which must be described.

2 The consequences of defects should be described by signs that the consumer can notice and feel, and it is understood that the consumer can be either internal (in subsequent operations to create an object) or external.

3 The consequences of defects should be stated in specific terms of the system, subsystem or component being analyzed.

6.5.3 For each consequence of a defect, a significance score S is determined expertly using a significance score table. The score of significance varies from 1 for the least significant for damage to defects to 10 for the most significant for damage. For a particular enterprise, this table should be revised in accordance with the specifics of the enterprise and the specific consequences of the defects.

Typical values of significance points are given in Tables 1 and 2 of Section 7.

Later on, when working with the FMEA team and setting up the FCR (according to 6.5.7), one maximum score of significance S is used from all the consequences of this defect (examples of using the maximum score S when calculating the FCR are given in Appendix B).

6.5.4 For each defect, determine the potential causes. For a single defect, several potential causes can be identified, all of which should be described as fully as possible and considered separately.

Examples of causes of defects: a different material was used, an inadequate assumption about the viability of the structure, overload, insufficient lubrication capacity, incomplete maintenance instructions, poor protection from adverse environmental conditions.

The causes (mechanisms) of defects can be, for example: fluidity, creep, material instability, fatigue, wear, corrosion.

6.5.5 For each potential cause of a defect, an O. occurrence score is determined expertly. In this case, the expected manufacturing process is considered and the frequency of this cause leading to the defect in question is expertly evaluated.

The occurrence score varies from 1 for the most rarely occurring defects to 10 for defects that occur almost always.

Typical values for the occurrence score are shown in Tables 3 and 4 of Section 7.

6.5.6 For a given defect and for each individual cause, a detection score D is determined for the defect or its cause during the intended manufacturing process.

The detection score varies from 10 for practically undetectable defects (causes) to 1 - for almost reliably detectable defects (causes).

Typical detection score values are listed in Tables 5 and 6 of Section 7.

6.5.7 After obtaining expert estimates S, O, D, calculate the priority number of the risk of the FPR using the formula

HRD = S x O x D. (1)

For defects with several causes, several FHRs are determined respectively. Each FHD can have values from 1 to 1000.

6.5.8 For the priority number of risk, a critical limit (PCRgr) must be set in advance from 100 to 125. At the discretion of the marketing service and other services of the enterprise, for some possible defects, the value PCRrgr can be set to less than 100. reliable objects and processes.

6.5.9 Compile a list of defects / causes for which the value of the frequency response exceeds the frequency response. It is for them that the design and (or) production process should be further refined.

For each defect / cause with FHR> FHRgr, the team must make efforts to reduce this calculated indicator by modifying the design and / or production process.

6.5.10 After the refinement actions are determined, it is necessary to evaluate and record the values of the significance points S, occurrence of O and detection D for the new proposed design and / or production process. It is necessary to analyze the new proposed version and calculate and record the value of the new FER according to the scheme in accordance with Figure 1.

All new values of FHR should be considered and if further reduction is necessary, repeat previous steps.

6.5.11 The engineer responsible for the design and / or manufacturing process has to confirm that all the suggestions of the revision team members have been considered.

6.5.12 At the end of the work of the FMEA team, a protocol must be drawn up and signed, which reflect the main results of the team’s work, including at least:

- The composition of the FMEA-team;

- description of the technical object and its functions;

- list of defects and (or) reasons for the originally proposed design and (or) production process:

- expert points S, О, D and ПЧР for each defect and the reasons for the originally proposed design variant and (or) technological process;

- proposed during the work of the FMEA-team, corrective actions to refine the originally proposed design options and (or) the production process;

- expert points S, О, D and ПЧР for each defect and the reasons for the modified version of the design and (or) the production process.

The recommended form of the protocol is given in Appendix A.

6.5.13 If necessary, the relevant drawings, tables, calculation results, etc. are attached to the FMEA team work protocol.

7.1. In accordance with the methodology outlined in section 6, each defect and the cause of the defect is assessed by experts according to three criteria:

- significance;

- probability of occurrence;

- probability of detection.

Note - Members of the FMEA team should have a unanimous opinion on the system and criteria for peer review. These criteria and rating scales should remain constant when modifying the design and production process.

7.2 When members of the FMEA-team issue a point of significance of defect S, the following tables 1 and 2 for DFMEA and PFMEA respectively can be taken.

Table 1 - Recommended S-score scale for FMEA design

|

Aftermath |

Criterion of significance consequences |

Score S |

|

Dangerous without warning |

Very high rank significance when the type of potential defect impairs vehicle safety and / or causes non-compliance with mandatory safety and environmental requirements without warning |

ten |

|

Dangerous with warning |

A very high rank of importance when the type of potential defect impairs the safety of the vehicle or causes a non-compliance with mandatory safety and environmental requirements with a warning |

9 |

|

Very important |

Vehicle / node inoperative with loss of main function |

eight |

|

Important |

The vehicle / node is operational, but the level of efficiency is reduced. Consumer dissatisfied |

7 |

|

Moderate |

The vehicle / node is operational, but comfort / convenience systems are inoperative. Consumer experiencing discomfort |

6 |

|

Weak |

The vehicle / node is operational, but the comfort / convenience system (s) are ineffective. Consumer some dissatisfaction |

five |

|

Very weak |

Отделка и шумность изделия не соответствуют ожиданиям потребителя. Дефект замечает большинство потребителей |

four |

|

Незначительное |

Отделка/шумность изделия не соответствуют ожиданиям потребителя. Дефект замечает средний потребитель |

3 |

|

Очень незначительное |

Отделка/шумность изделия не соответствуют ожиданиям потребителя. Дефект замечают придирчивые потребители |

2 |

|

Missing |

Нет последствия |

one |

|

Примечание - “Опасное с предупреждением“ - такое последствие, о возможности наступления которого потребитель (пользователь, оператор) предупреждается заранее световым, звуковым или другим индикатором. В ряде случаев предотвратить наступление дефекта с его последствием невозможно или технически нецелесообразно, но легко осуществить предупреждение о наступлении в ближайшее время такого дефекта (например, износ колодок тормозов, падение уровня тормозной жидкости и т.п.). |

||

Table 2 - Recommended scale of the significance of the defect S for FMEA production process

|

Aftermath |

Criterion of significance consequences |

Score S |

|

Dangerous without warning |

May endanger personnel at the machine or on assembly. Very high rank of importance when the type of potential defect impairs the safety of the vehicle and (or) causes non-compliance with mandatory safety and environmental requirements without warning |

ten |

|

Dangerous with warning |

May endanger personnel at the machine or on assembly. A very high rank of importance when the type of potential defect impairs the safety of the vehicle and (or) causes a non-compliance with mandatory safety and environmental requirements with a warning |

9 |

|

Very important |

Great disruption to the production line. Up to 100% of products can be rejected. The vehicle / node is inoperative with the loss of the main function. Consumer very dissatisfied |

eight |

|

Important |

A slight disruption to the production line. It may be necessary to sort products when part of it is rejected. The vehicle is operational, but with reduced efficiency. Consumer dissatisfied |

7 |

|

Moderate |

A slight disruption to the production line. Part of the product must be rejected (without sorting). The vehicle / node is operational, but some comfort and convenience systems do not work. Consumer experiencing discomfort |

6 |

|

Weak |

A slight disruption to the production line. Up to 100% production may be required. The vehicle / node is serviceable, but some comfort and convenience systems operate with reduced efficiency. Consumer some dissatisfaction |

five |

|

Very weak |

A slight disruption to the production line. Sorting and partial reworking of products may be required. Finishing and noise products do not meet customer expectations. Most consumers notice this defect. |

four |

|

Insignificant |

A slight disruption to the production line. It may be necessary to rework part of the product in a special area. Finishing and noise do not meet customer expectations. Defect is noticed by the average consumer. |

3 |

|

Very minor |

A slight disruption to the production line. It may be necessary to finalize part of the product on the main production line. Finishing and noise do not meet customer expectations. Defect is noticed by discerning consumer |

2 |

|

Missing |

No consequences |

one |

До начала работы FMEA-команд эти таблицы должны быть пересмотрены и изложены с учетом специфики данного предприятия. Возможна разработка нескольких таблиц для различных видов конструкций и производственных процессов.

При составлении таких таблиц следует иметь в виду, что по мере снижения значимости дефектов при описании последствий следует переходить от терминов безопасности и экологии к терминам утраты основных функций объекта, далее к терминам потерь (на устранение дефекта и др.), далее к терминам неудовольствия/неудобства потребителя, включая в число потребителей и персонал, участвующий в процессе изготовления, а также персонал, обслуживающий технический объект в эксплуатации.

Примечание - Экономические потери рекомендуется соизмерять со стоимостью самого технического объекта.

7.3 For expert setting of the O score, the following tables 3 and 4 for DFMEA and PFMEA, respectively, may be taken as a basis.

Table 3 - Recommended scale for setting the O occurrence score (FMEA design)

|

Probability of defect |

Possible defect frequencies |

Score O |

|

Very high: a defect is almost inevitable |

More than 1 out of 2 |

ten |

|

|

“1 of 3 |

9 |

|

High: recurring defects |

More than 1 out of 8 |

eight |

|

|

“1 of 20 |

7 |

|

Moderate: occasional defects |

More than 1 out of 80 |

6 |

|

|

“1 out of 400 |

five |

|

|

“1 of 2000 |

four |

|

Low: relatively few defects |

More than 1 in 15,000 |

3 |

|

|

“1 of 150000 |

2 |

|

Minor: defect is unlikely |

Less than 1 out of 1 500 000 |

one |

Table 4 - Recommended scale for setting the O occurrence score (FMEA process)

|

Probability of defect |

Possible defect frequencies |

Index |

Score O |

|

Very high: a defect is almost inevitable |

More than 1 out of 2 |

Less than 0.33 |

ten |

|

|

“1 of 3 |

“0.33 |

9 |

|

High: associated with similar processes that often fail |

More than 1 out of 8 |

Less than 0.51 |

eight |

|

|

“1 of 20 |

“0.67 |

7 |

|

Умеренная: в общем ассоциируется с предыдущими процессами, у которых наблюдались случайные дефекты, но не в большой пропорции |

Более 1 из 80 |

Менее 0,83 |

6 |

|

Низкая: отдельные дефекты, связанные с подобными процессами |

Более 1 из 15000 |

Менее 1,33 |

3 |

|

Очень низкая: отдельные дефекты, связанные с почти идентичными процессами |

Более 1 из 150000 |

Менее 1,50 |

2 |

|

Малая: дефект маловероятен. Дефекты никогда не связаны с такими же идентичными процессами |

Менее 1 из 1500000 |

Более 1,67 |

one |

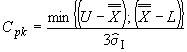

В случае PFMEA, если причиной появления дефекта является нарушение установленного допуска на данный показатель качества и если имеется статистический анализ для аналогичного процесса, то рекомендуемым ориентиром для выставления балла О является индекс , приведенный в таблице 4.

Примечание - Статистический индекс определяет практические возможности технологического процесса по обеспечению выполнения требований установленного допуска на данный показатель качества

. Index

calculated by the formula

, (2)

, (2)

Where - верхнее и нижнее предельные значения поля допуска показателя качества

;

- выборочное среднее или оценка положения центра настройки технологического процесса;

- оценка стандартного отклонения процесса.

В любом случае при выставлении баллов возникновения О члены FMEA-команды должны рассмотреть следующие вопросы:

Каков опыт эксплуатации и обслуживания подобного технического объекта/производственного процесса?

Заимствован ли (подобен ли) технический объект/производственный процесс из применяемых ранее?

Насколько значительны изменения конструкции и (или) производственного процесса по сравнению с предыдущими?

Отличаются ли компоненты радикально от предыдущих?

7.4 При выставлении балла обнаружения D за основу могут быть взяты приведенные ниже таблицы 5 и 6 для DFMEA и PFMEA соответственно.

Таблица 5 - Рекомендуемая шкала для выставления балла обнаружения D (FMEA конструкции)

|

Обнаружение |

Критерии: правдоподобность обнаружения при проектируемом контроле |

Балл D |

|

Абсолютная неопределенность |

Проектируемый контроль не обнаружит и (или) не может обнаружить потенциальные причину/механизм и последующий вид дефекта, или контроль не предусмотрен |

ten |

|

Очень плохое |

Очень плохие шансы обнаружения потенциальных причины/ механизма и последующего вида дефекта при предполагаемом контроле |

9 |

|

Плохое |

Плохие шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при предполагаемом контроле |

eight |

|

Очень слабое |

Очень ограниченные шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при предполагаемом контроле |

7 |

|

Weak |

Ограниченные шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при предполагаемом контроле |

6 |

|

Умеренное |

Умеренные шансы обнаружения потенциальных причины/ механизма и последующего вида дефекта при предполагаемом контроле |

five |

|

Умеренно хорошее |

Умеренно высокие шансы обнаружения потенциальных причины/механизма и последующего вида дефекта при проектируемом контроле |

four |

|

Good |

Высокие шансы |

3 |

|

Очень хорошее |

Очень высокие шансы |

2 |

|

Почти наверняка |

Проектируемые действия (контроль) почти наверняка обнаруживают потенциальную причину и последующий вид дефекта |

one |

Таблица 6 - Рекомендуемая шкала для выставления балла обнаружения D (FMEA процесса)

|

Обнаружение |

Критерии: вероятность обнаружения дефекта при контроле процесса до следующего или последующего процесса или до того, как часть или компонент покинет место изготовления или сборки |

Балл D |

|

Почти невозможно |

Нет известного контроля для обнаружения вида дефекта в производственном процессе |

ten |

|

Очень плохое |

Очень низкая вероятность обнаружения вида дефекта действующими методами контроля |

9 |

|

Плохое |

Низкая вероятность обнаружения вида дефекта действующими методами контроля |

eight |

|

Очень слабое |

Очень низкая вероятность обнаружения вида дефекта действующими методами контроля |

7 |

|

Weak |

Низкая вероятность обнаружения вида дефекта действующими методами контроля |

6 |

|

Умеренное |

Умеренная вероятность обнаружения вида дефекта действующими методами контроля |

five |

|

Умеренно хорошее |

Умеренно высокая вероятность обнаружения вида дефекта действующими методами контроля |

four |

|

Good |

Высокая вероятность обнаружения вида дефекта действующими методами контроля |

3 |

|

Очень хорошее |

Очень высокая вероятность обнаружения вида дефекта действующими методами контроля |

2 |

|

Почти наверняка |

Действующий контроль почти наверняка обнаружит вид дефекта. Для подобных процессов известны надежные методы контроля |

one |

При проведении PFMEA и использовании таблицы 6 учитывают дефекты производственного процесса и возможность их обнаружения предполагаемыми методами и средствами контроля.

В основе выставления оценок обнаружения D лежит предыдущий опыт членов FMEA-команды по возможностям обнаружения аналогичных причин дефектов при соответствующих методах обнаружения, заложенных в производственный процесс.

7.5 В приведенных таблицах 1-6 использованы дискретные балльные оценки S, О, D. Для конкретных технических объектов и процессов возможно использование непрерывных шкал, например в виде графиков или формул. Значения балльных оценок при этом не должны заметно отличаться от приведенных в соответствующих таблицах.

APPENDIX A

(рекомендуемое)

|

Объект анализа____________________ |

Служба, ответственная за проведение FMEA___________________________ |

Код/номер протокола FMEA |

|

Вид изделия, год выпуска____________________ |

Планируемые сроки проведения FMEA: |

Стр.________ из_________ |

|

Изготовитель конечной продукции__________________ |

окончание_______________ |

Руководитель группы_________________ |

|

Область применения: |

Действительные сроки проведения FMEA: |

Члены команды_______________ |

|

Изделие/ функция |

Вид потен- |

Пос- |

Балл S |

Потен- |

Балл О |

Перво- |

Балл D |

ПЧР |

Реко- |

Ответ- ствен- ность и наме- ченная дата |

Work results |

||||

|

|

|

|

|

|

|

|

|

|

|

|

Пред- |

Новые значения баллов |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

ABOUT |

D |

ПЧР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание - Рекомендуемые изменения необходимы в случае, когда ПЧР>ПЧРгр. В этом случае конструкция и (или) производственный процесс должны быть изменены по отношению к первоначально предложенным с целью снижения значений баллов О и D, а иногда и S. При FMEA конструкции рекомендуемые изменения могут касаться первоначальной конструкции или (и) первоначально предлагаемого к рассмотрению производственного процесса.

APPENDIX B

(reference)

Example 1

FMEA-команда работает над совершенствованием конструкции нагнетательного шланга, соединяющего насос с рулевым гидроусилителем для автомобиля.

Первоначально предложенная конструкция шланга предполагала его соединение с насосом при помощи трубки с двойной конической развальцовкой и накидной гайкой.

Фрагмент протокола анализа видов, причин и последствий потенциальных дефектов (см. приложение А) приведен в таблице Б.1.

Table B.1

|

Вид потенци- ального дефекта |

Последствие потенциального дефекта |

Балл S |

Потенциальная причина дефекта |

Балл О |

Первоначально предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Течь в соединении |

1 Загрязнение окружающей среды |

ten |

1 Разрушение седла соединения |

eight |

Visually |

9 |

720 |

|

|

2 Снижение эффективности рулевого управления |

eight |

2 Отклонение геометрии трубки шланга или седла |

7 |

Специальные измерители |

6 |

420 |

|

|

3 Снижение удобства управления |

7 |

3 Затруднен доступ к накидной гайке в автомобиле |

9 |

Динамометрический ключ |

7 |

630 |

В результате рассмотрения альтернативных конструкций было выбрано соединение шланга с насосом при помощи торцевого уплотнения с медными шайбами и изменено место этого соединения в насосе для облегчения доступа к соединению при заводской сборке и ремонте. Новые значения баллов приведены в таблице Б.2.

Таблица Б.2

|

Вид потенци- ального дефекта |

Последствие потенци- ального дефекта |

Балл S |

Потенциальная причина дефекта |

Балл О |

Предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Течь в соединении |

1 Загрязнение окружающей среды |

ten |

1 Отклонение геометрии торцевого соединителя или плоскости соединения на насосе |

3 |

Визуально плюс приспособления |

2 |

60 |

|

|

2 Снижение эффективности рулевого управления |

eight |

2 Недостаточный момент затяжки |

2 |

Динамометрический ключ |

3 |

60 |

|

|

3 Снижение удобства управления |

7 |

3 Недостаточный отжиг медных шайб |

2 |

Выборочно на приспособлении |

2 |

40 |

Результат: соединение стало более надежным; облегчен доступ для монтажа и ремонта; стоимость нового соединения не выше стоимости первоначально предложенного соединения. Формально: максимальное значение ПЧР для этого дефекта стало равно 60.

Example 2

FMEA-команда работает над совершенствованием конструкции механизма регулирования положения рулевой колонки легкового автомобиля.

Первоначально предложенная конструкция предполагала фиксацию колонки при помощи поперечной стяжки двустороннего кронштейна эксцентриком с рукояткой; для надежности фиксации на сопрягаемых плоскостях (кронштейна и обоймы рулевой колонки) предлагалась насечка.

Фрагмент протокола анализа видов, причин и последствий потенциальных дефектов (см. приложение А) приведен в таблице Б.3.

Таблица Б.3

|

Вид потенци- ального дефекта |

Последствие потенциального дефекта |

Балл S |

Потенциальная причина дефекта |

Балл О |

Первоначально предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Плохая фиксация колонки |

1 Возможность фиксации не в любом положении |

7 |

1 Заниженная твердость насечки |

five |

Выборочный контроль твердости |

four |

200 |

|

|

2 Внезапное изменение положения колонки при резком повороте руля |

ten |

2 Износ насечки при частых регулировках |

7 |

Динамомет- рический ключ |

ten |

700 |

Простой и эффективной альтернативной конструкцией является применение фрикционных шайб между сопрягаемыми плоскими поверхностями, однако это конструкторское решение запатентовано компанией Форд Мотор Компани. При рассмотрении других альтернативных решений была выбрана конструкция с фрикционными накладками, наклеиваемыми на пластины обоймы колонки. Новые значения баллов приведены в таблице Б.4.

Таблица Б.4

|

Вид потенциального дефекта |

Последствие потенциального дефекта |

Балл S |

Потенциальная причина дефекта |

Балл О |

Предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Плохая фиксация колонки |

1 Внезапное изменение положения колонки при резком повороте руля |

ten |

1 Занижен коэффициент трения фрикционных накладок |

four |

Контроль при сборке автомобиля на усилие сдвига колонки при специально не полном зажиме |

2 |

80 |

|

|

2 Затрудненное регулирование положения колонки при отслоении фрикционной накладки |

7 |

1 Отслоение накладок из-за нарушения технологии наклейки |

five |

Выборочный контроль на отрыв |

five |

175 |

Появившееся новое последствие потенциального дефекта - затрудненное регулирование колонки при отслоении накладки (см. таблицу Б.4) решено было снизить по значимости путем введения двух полуутопленных штифтов и соответствующих отверстий на приклеиваемых накладках. Новое значение балла при этом последствии S=3, а новое значение ПЧР=75 (в таблице Б.4 это не показано).

Результат: зажим стал более надежным; ориентировочная стоимость новой конструкции зажима на 4% выше стоимости первоначальной конструкции. Формально: максимальное значение ПЧР для этого дефекта стало равным 75.

Example 3

FMEA-команда работает над совершенствованием технологического процесса изготовления рабочих тормозных цилиндров автомобиля.

Первоначально предложенная технология предполагала зажим литой чугунной заготовки за поверхность отливки.

Фрагмент протокола анализа видов, причин и последствий потенциальных дефектов (см. приложение А) приведен в таблице Б.5.

Таблица Б.5

|

Вид потенциального дефекта |

Последствие потенциального дефекта |

Балл |

Потенциальная причина дефекта |

Балл О |

Первоначально предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Образование тонкой стенки цилиндра |

1 Разрушение цилиндра при резком и сильном торможении |

ten |

1 Зажим заготовки со смещением |

3 |

Визуальный контроль |

eight |

240 |

|

|

|

|

2 Заготовки с заниженными механическими свойствами |

3 |

Контроль партии отливок по образцу-эталону механических свойств |

five |

150 |

В результате рассмотрения альтернативных технологических решений было предложено:

- ввести в форму отливок специальные приливы, служащие базой для зажима при механической обработке;

- ввести статистический контроль прочности обработанных цилиндров при гидравлических испытаниях для каждой партии отливок.

Новые значения баллов приведены в таблице Б.6.

Таблица Б.6

|

Вид потенциального дефекта |

Последствие потенциального дефекта |

Балл S |

Потенциальная причина дефекта |

Балл О |

Предложенные меры по обнаружению дефекта |

Балл D |

ПЧР |

|

Образование тонкой стенки цилиндра |

1 Разрушение цилиндра при резком и сильном торможении |

ten |

1 Зажим заготовки со смещением |

2 |

Статистический контроль при гидравлических испытаниях |

2 |

40 |

|

|

|

|

2 Заготовки с заниженными механическими свойствами |

3 |

Also |

2 |

60 |

Result: the process as a whole has become more reliable with a slight increase in the cost of manufacture of the cylinder. Formally: the maximum FHR value for this defect is reduced to 60.

Comments

To leave a comment

Diagnostics, maintenance and repair of electronic and radio equipment

Terms: Diagnostics, maintenance and repair of electronic and radio equipment